Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »A tűzihorganyzás (3. rész) Tervezési és gyártási szempontok

Az acélminőség hatása a bevonat tulajdonságaira

Írásunkat egy olyan kérdés tárgyalásával kezdjük, mely egy teljesen „soha” el nem végzett feladata a tűzihorganyzó vállalatoknak és a nemzeti szövetségnek. Ennek elsődleges oka, hogy mindig új és új vállalatok, szakemberek kerülnek kapcsolatba a technológiával, de a már gyakorló „horganyoztatók” esetében is mindig akad csiszolnivaló a még jobb termékminőség érdekében. Az acélszerkezetek gyártói (mint a védelem megrendelői) és a horganyzóüzemek között talán a leggyakrabban felmerülő kérdés a tűzihorganyzáshoz optimális acélminőségek megválasztása.

Még mielőtt olvasóink közül bárki valami különleges, nehezen teljesíthető követelményre gondol, kijelentjük, hogy a legtöbb szerkezeti acél, sőt az öntöttvasak is tűzihorganyozhatók, és horganyrétegeik megfelelő védelmet nyújtanak a korrózió támadásaival szemben. Az viszont természetesen nem mindegy, hogy a rajtuk képződött védőbevonatoknak milyenek a tulajdonságai és hogyan alakul a bevonatképzés költsége. A mérnöki szempontok (a tűzihorganyzott szerkezet műszaki jellemzői) mellett ma már nagy jelentőségük van a piaci követelményeknek (esztétika és gyártási költségek). Nézzük, mit is mond erről az EN ISO 14713-2:2009 előírás [1] 6.1 pontja:

„A legtöbb acél az EN ISO 1461 szabványnak megfelelően tűzihorganyozható, így például az ötvözetlen acélok (lásd pl.: EN 10025-2), a finomszemcsés acélok (lásd pl.: EN 10025-3 és EN 10025-4), a nemesíthető acélok, melegen hengerelt zártprofilok (lásd pl.: EN 10210-1), hidegen hajlított zártszelvények (lásd pl.: EN 10219-1), betonacélok (lásd pl.: EN 10080), acélminőségek a kötőelemek számára (lásd pl.: ISO 898), valamint szürke (lásd pl.: EN 1561) vagy temperöntvények (lásd pl.: EN 1562).”

A fentiektől eltérő vagy bizonytalan acélminőségek esetében a tűzihorganyzótól célszerű próbahorganyzást kérni, ennek az üzemek díjtalanul és szívesen tesznek eleget. Erősen ötvözött és kéntartalmú

automataacélok általában nem megfelelőek az eljárásra.

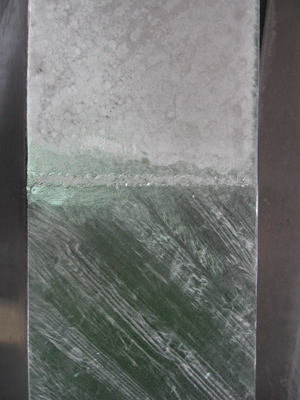

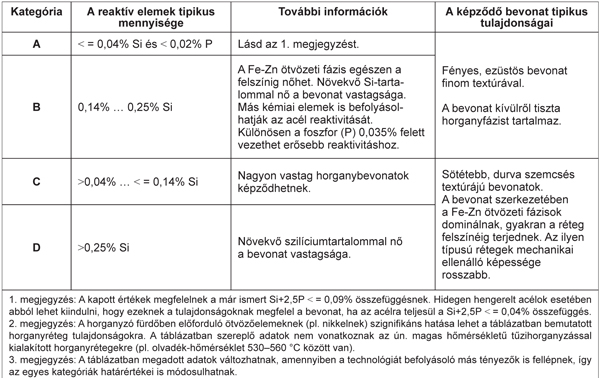

A fent felsorolt horganyozható acél-minőségeken „belül” is végezhetünk csoportosításokat annak megfelelően, hogy a kialakuló védőréteg tulajdonságai milyenek lesznek. A képződő horganybevonat ugyanolyan vastagságú darabon lehet fényes és még kellően vastag, tetszetős, de lehet túlzottan vastag, érdes és matt szürke is (1–3. ábra).

A képeken jól látható, hogy esztétikai szempontból sem azonosak az egyes fémrétegek. Ezt a kérdést részben érintettük cikksorozatunk első részében, ezért részletesebben itt nem foglalkozunk vele. Ám fontos megjegyeznünk, hogy a fényes és szürke bevonatok korrózióállóság szempontjából egyenértékűnek tekinthetők. Az esztétika és gazdaságosság érdekében a továbbiakban tekintsük át a tűzihorganyzás szempontjából fontos acélminőségeket (1. táblázat).

A táblázat szerint az A típusú acélok esetében optimális bevonatot nyerünk, mely fényes, esztétikus és gazdaságos, tehát leginkább piacképes. A B típusú acélösszetételek esetében szintén még tetszetős és gazdaságos védőrétegekkel számolhatunk, de az acél szilíciumtartalmának növekedésével (→0,25%) egyre vastagabbak lesznek a horganyrétegek, és már szürke felületek is kialakulhatnak. A C és D típusú acélminőségek (ún. reaktív acélok) esetében általában vastag és legtöbbször sötétebb árnyalatú (matt szürke vagy leopárdmintás), érdes fémrétegekkel számolhatunk. Ezeket az acélokat azért nevezik szakmai körökben reaktív acéloknak, mert a horganyzási folyamat során nagyon intenzív reakciók játszódnak le a horganyolvadék és a vas (acél) között, s ennek eredményeképpen nagyon vastag horganyrétegek képződnek a tárgyfelületen. Ilyenkor vastagságuk akár 3-4-szerese is lehet, mint a megkívánt minimális érték, emiatt egyre többe kerül, ezért a piac általában nem igényli és nem is „finanszírozza” meg, azaz veszteséget jelent a gyártónak. Ennek megfelelően például 3-4%-os horganyfelvétel helyett akár 6-8%-os értéket is elérhet a szerkezet tömegnövekedése, s ezt természetesen ki kell fizetni a horganyzónak. Gondoljuk csak meg, hogy egy több száz tonnás létesítmény esetén ez mekkora veszteséget vagy éppen megtakarítást jelenthet. (A bevonatképződés mechanizmusával kapcsolatban bővebb információkat a Sínek Világa 2013/1. számában, a cikksorozat 1. része tartalmaz.)

Az acélok gyártói nagy mennyiségben gyártják a tűzihorganyzásra optimális acélminőségeket, melyeket már az acélszerkezet tervrajzaira célszerű felvezetni,és ennek megfelelően kell rendelni az acélt a kereskedőtől. Ez semmiféle felárat nem jelent, mert szokásos tömegacélokról van szó, csupán az acélszerkezetek gyártóitól követel meg nagyobb odafigyelést. Ennek a többletfigyelemnek a jutalma esztétikus, fényes és a lehető leggazdaságosabb horganybevonat lesz.

Konstrukciós ajánlások

Alfejezetünkkel elérkeztünk ahhoz a ponthoz, amelynél elsősorban az acélszerkezetek tervezőinek vannak fontos feladatai. Először is azt ajánljuk, hogy aki teheti, látogasson el egy tűzihorganyzó üzembe, és az ott szerzett gyakorlati tapasztalatokat felhasználva nagyon könnyen képes lesz a technológiához alkalmas szerkezeti megoldásokat tervezni, illetve gyártani.

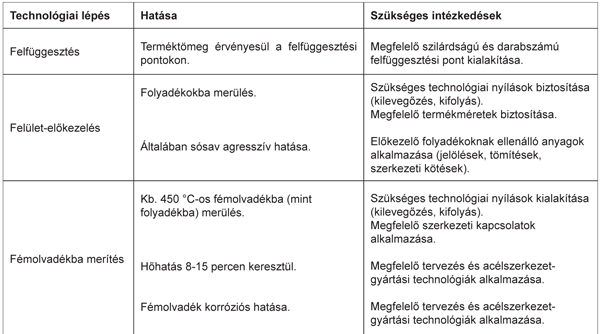

Mielőtt az irányelvek taglalásába kezdünk, röviden összefoglaljuk a tűzi úton felvitt horganybevonatok technológiájának legfontosabb hatásait, melyek miatt néhány egyszerű tervezési (és gyártási) szempont betartása szükséges (2. táblázat).

Az alábbiakban röviden ismertetjük a 2. táblázat szerinti hatások miatti legfontosabb tudnivalókat. Megjegyezzük, hogy még részletesebb információkat az MSZ EN ISO 14713-2:2010 és az MSZ EN ISO 1461:2010 szabványban, szakmai kiadványokban, illetve a Magyar Tűzihorganyzók Szervezete honlapján (www.hhga.hu), valamint a tűzihorganyzó vállalatoktól kaphatnak.

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.