Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »A tűzihorganyzás (4. rész) Nagyméretű acélszerkezetek tűzihorganyzása

Rendkívül nagy befoglaló méretű termékeknél felmerülő kérdések

Cikksorozatunk korábbi részeiben már ismertettük a technológia lépéseit, a kezelési eljárásokat és jellemző paramétereket, míg az előző részben (Sínek Világa 2013/4. szám) kifejtettük a tervezésre vonatkozó – általunk legfontosabbnak tartott – irányelveket. Mivel a MÁV Zrt. építményei között nagy számban vannak 10 m-t meghaladó méretű acélszerkezetek, ezért fontosnak tartjuk az ilyen építményekre vonatkozó tudnivalók részletesebb bemutatását. Az alkalmazási céloknak megfelelő szerkezetek előállításakor (a tervezéstől a tűzihorganyzásig) hat olyan fontos, a témánkhoz kapcsolódó terület van, amelyek meghatározzák a termékek minőségét és felhasználhatóságát (1. ábra).

Az optimális acélminőség kiválasztása

Cikksorozatunk előző részében, az 1. táblázatban bemutattuk az acélminőség befolyását a kialakuló bevonatok tulajdonságaira. Itt felsoroltuk a tűzihorganyzás szempontjából csoportosított acélminőségeket (A, B, C, D típusok). A nagy felületű, valamint a nagy befoglaló méretű darabok esetében a szokásosnál is nagyobb jelentősége van a tűzihorganyzáshoz optimális acélfajták kiválasztásának.

A horganyzókádba merítés közben – általában – 8…15 perc expozíciós idővel (merítési idővel) lehet kalkulálni. A szerkezeti elem fémfürdőbe érkezésének pillanatától kezdve megkezdődik a rétegképződés és a fémolvadék jellemzőitől, továbbá az acélminőségtől függően kisebb vagy nagyobb lesz a rétegvastagság növekedésének sebessége.

A Sínek Világa ez évi 1. számában megjelent 1. rész 5. ábrája szépen mutatja, hogy a réteg kialakulásának üteme hogyan változhat. Optimális szilícium- és foszfortartalomnál elegendően vastag, fényes-ezüstös, egyben gazdaságos horganyréteggel lehet számolni. Ez a számunkra kedvező állapot akkor következik be, amikor a bevonatvastagság növekedésének üteme az idő függvényében egy parabola görbének megfelelő jellegű. Ilyenkor fényes és kedvező vastagságú lesz a horganyréteg, ez megfelel az EN ISO 14713-2: 2009 szabvány 1. táblázatában foglalt A és B minőségeknek. Egy adott acélszerkezet legyártásához az említett táblázatban szereplő D minőség alkalmazása még nem jelenti azt, hogy az adott acélfelületen nem alakul ki az előírásoknak megfelelő bevonat, hanem csupán annyit mond, hogy ezeknél az acéltípusoknál lényegesen vastagabb, kevésbé gazdaságos, szürke horganyrétegek képződnek (2. ábra). A C kategóriába sorolható minőségeknél a kialakuló rétegek általában érdesek, nagyon vastagok lesznek, ami piaci, felhasználási és gazdaságossági szempontból egyaránt hátrányos (3. ábra).

Itt jegyezzük meg, hogy hazánkban is van olyan olvadéktechnika, az ún. technigalva eljárás, amelynél C típusú acél esetében is az optimálishoz közeli bevonatjellemzők alakulnak ki, és az ezt az eljárást alkalmazó horganyzóüzemek bérhorganyzási árai nem térnek el a szokásos árszínvonaltól. Az acélok kémiai összetétele mellett a bevonat kialakulásánál az időtényező is fontos szerepet játszik. Nagyméretű acélszerkezetek esetében – méreteikből adódóan – egyébként is 20-50%-kal hosszabb expozíciós idővel lehet számolni, ezért is nagy a jelentősége az optimális acélminőség kiválasztásának. Helyes választással 30-50%-kal tudjuk csökkenteni a kialakuló fémréteg vastagságát, ami nemcsak minőségi, hanem gazdaságossági kérdés is.

A termékek befoglaló méretei

Ezek azok a termékjellemzők, melyek az alapanyag vastagsága mellett leginkább befolyásolják a horganyfürdőbe merítés időtartamát. Ennek oka, hogy minél hosszabb egy acélszerkezeti elem, annál több idő telik el az első pontja fémolvadékba érkezése és az utolsó pontja kiemelése között. Az előző lapszámban közölt cikkünk 4. ábrája szerint kell megválasztani a darab maximális méretét, tehát egy horganyzókád teljes belső mérete nem azonos annak technológiai méretével, ezt célszerű egyeztetni az adott üzemmel.

Hosszú és/vagy magas acélszerkezeti elemek fémolvadékba merülése során a már bemerített és a még szabad levegőn levő rész között számottevő hőmérséklet-különbség (400–430 °C) alakul ki. Ennek következtében a melegebb tömeg hőtágulása miatt nagy belső feszültségek keletkeznek az acélszerkezet anyagában, a szerkezet csomópontjaiban. Példaként említjük: ha egy 10 m hosszú acéltartó 450 °C-os közegbe kerül, a szobahőmérsékleten mért méreteihez képest megközelítően 50 mm-es hossznövekedést szenved el. Emiatt a horganyzóüzemben arra kell törekedni, hogy a lehető legrövidebb idő alatt merítsék a szerkezetet a fémfürdőbe. Ez a művelet általában 1-2 percen belül lezajlik, de nagyon magas vagy különlegesen hosszú elemeknél, esetleg csőszerű, zártabb szerkezeteknél (pl. szekrényes tartók) tovább is eltarthat. Túl lassú bemerítéskor – például nem megfelelő nagyságú technológiai (befolyó- vagy kilevegőző-) nyílásoknál – a darab komoly alakváltozásokat is elszenvedhet, ezért az előző részben ismertetett tervezési irányelveket célszerű betartani.

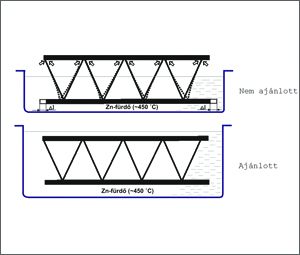

Nagyobb gondot okozhat, ha olyan, ún. túlméretes szerkezeti egységet terveztek, melyet egy lépésben nem lehet a horganyfürdőbe meríteni. Ilyenkor kétszeres mártással lehet megoldani az acélszerkezet bevonását (4., 5. ábra).

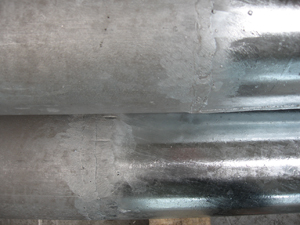

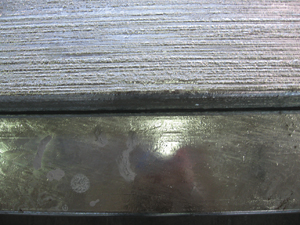

Ez egy lehetséges módszer, de nem minden konstrukció és tűzihorganyzó üzem alkalmas rá, ezért javasoljuk, hogy ilyen feladatnál mindenképpen kérjék ki egy megfelelő horganyzóvállalat szakembereinek a véleményét. A kétoldali horganyzás további kockázata, hogy az esetleges deformációk mellett számolni kell a kétoldali bevonás találkozási vonalánál kisebb-nagyobb esztétikai problémákkal is (6. ábra).

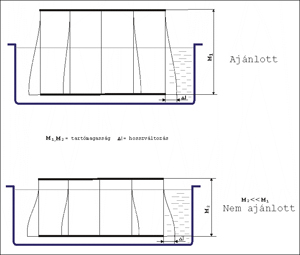

A horganyzókád mélységéhez képest túl magas acélszerkezeteknél fontos figyelembe venni a hőtágulásból adódó szerkezeti igénybevételeket (7., 8. ábra).

Összegezve a témával kapcsolatban elmondottakat: javasoljuk, hogy a szerkezet mérete lehetőleg feleljen meg az egy lépésben történő horganyzás követelményeinek (lásd Sínek Világa 2013/4., 16. o., 4. ábra), ellenkező esetben az említett kockázatokkal kell számolni. Nagyon hosszú daraboknál meg kell keresni a megfelelő horganyzóüzemet, végső esetben oldható kötéssel szükséges megtervezni az acélszerkezetet, azaz méreteit a rendelkezésre álló legnagyobb kádmérethez kell igazítani.

A termékek tömege

Ez az esetek többségében semmiféle gondot nem jelent. A tűzihorganyzó üzemtől beszerzett információk alapján ajánlatos meghatározni a darabok még megengedett tömegét, azaz az a felfogató eszközökkel és horganyzói traverzzel együtt nem haladhatja meg az emelő- és szállítóeszközök (daruk, villás targoncák stb.) névleges teherbírását. A horganyzóüzemeket általában úgy tervezték meg, hogy amennyiben a termék térfogata igazodik a kádméretekhez, akkor várhatóan a tömege is megfelel az ottani emelőberendezések teherbírásának.

Szerkezeti kialakítás

A befoglaló méretek helyes meghatározása mellett ez is a tervezők fontos feladata. Ennél a szempontnál is a technológiai célból kell kiindulni, miszerint a munkadarab a fémolvadékba minél rövidebb idő alatt bemeríthető, majd onnan kivehető legyen, továbbá, hogy a bevont szerkezeti elem minősége (horganyréteg, alaktartás) feleljen meg a felhasználási célnak, a megrendelői követelményeknek.

A fentiekkel kapcsolatban három tényezőt emelünk ki:

- hegesztési varratok, hegesztési technológia,

- anyagvastagság-különbségek arányai,

- technológiai nyílások száma és méreteik.

Mint azt az acélszerkezetek tervezésével és gyártásával foglalkozó szakemberek jól tudják, a hegesztés során – a varratban és környezetében – nemkívánatos húzófeszültségek keletkeznek, melyek rontják az acélszerkezet mechanikai tulajdonságait. Ezek az ún. maradó vagy gyártási feszültségek a horganyolvadék kb. 450 °C-os hőmérsékletén részben feloldódnak, rossz esetben pedig káros mértékű alakváltozást okoznak. Sőt szélsőséges helyzetben akár repedések is kialakulhatnak (feszültségkorróziós repedés). Ezek megelőzése, illetve kockázatuk eliminálása érdekében bizonyos főszabályok betartását javasoljuk, melyek a következők:

- Már a tervezéskor fontos figyelembe venni, hogy a gyártásnál minél kevesebb gyártási feszültség maradjon a szerkezetben. Elő kell írni az ehhez kapcsolódó hegesztéstechnológiai terv elkészítését. Ebben a szükséges minimális varraterősségekre, minél több tompavarrat alkalmazására és a darab súlypontjára vonatkoztatva szimmetrikus feszültségképre ajánlatos törekedni. Bonyolult szerkezetek esetében a hegesztési sorrend megválasztásánál a hegesztési folyamat mindig a belső részektől a külső részek felé haladva történjen.

- Konzekvensen be kell tartani a konstrukcióra vonatkozó horganyzástechnológiai előírásokat (technológiai nyílások és konstrukció). Különösen a növelt szilárdságú, finomszemcsés acélok esetében fontos ez. Ezeknek az acéloknaka magasabb folyáshatára miatt jóval nagyobb belső feszültségek keletkezhetnek az acélszerkezet anyagában.

- Bonyolult, térbeli hegesztett szerkezeteknél javasoljuk az oldható kötésekkel síkokra bontott konstrukciós megoldást. A külön lehorganyzott elemeket horganyzás után ajánlott összeszerelni.

- Kerüljük az éles bemetszéseket (pl. beleköszörülés, bevágás), feszültséggyűjtő helyeket, helyi felkeményedéseket okozó műveleteket.

- Növelt szilárdságú acéloknál a felületi tisztaságot úgy célszerű megválasztani, hogy a horganyzóüzemben csak minimális pácolási időt kelljen alkalmazni (pl. az alapanyaggyártás előtti szemcseszórása).

- Nagy vastagságkülönbségű elemekből összehegesztett acélszerkezetek alkalmazása lehetőleg kerülendő. Ennek oka egyrészt az, hogy a horganyzási folyamat időtartama mindig a legvastagabb szerkezetrészhez igazodik, másrészt az egyes részek eltérő lehűlési időtartamai, melyek miatt a vékony alkatrészekben jelentős belső feszültségek keletkeznek (akár szakadás is lehet). Ezeken túlmenően, a vékonyabb elemeken kialakuló horganyréteg az indokoltnál jóval vastagabb lehet. Alapszabály: vmax < 5 × vmin, ahol v a lemezvastagságot jelenti. Vastagabb acélszerkezeteknél (v > 15 mm) még kisebb különbségeket javasolt betartani.

- Az acélszerkezetek gyártása során alkalmazott hidegalakítás (pl. hajlítás) jelentősen növeli a szerkezetben levő belső feszültségeket, ezért ezt az alakítási módot lehetőleg ne alkalmazzuk. Ilyen megmunkálásoknál fontos szakember véleményét kikérni.

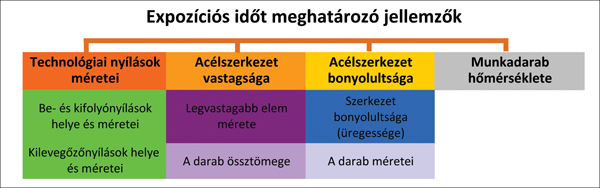

A horganyzókádnál zajló fő műveletek, így a bemerítés-benntartás-kiemelés technológiai ideje, tehát maga a tűzihorganyzás teljes időtartama a lehető legrövidebb legyen. Ez az idő több tényezőtől függ (9. ábra).

Minél nagyobb a be- és kiömlőnyílások összes felülete, annál gyorsabban lehet bemeríteni és kiemelni a munkadarabot, ennek megfelelően vékonyabb és gazdaságosabb lesz a horganyréteg. Ugyanez vonatkozik a kilevegőzőnyílásokra is, ahol az eltávozó gázok mellett még a képződő salakoknak is ki kell ürülniük a szerkezet belső tereiből.

A horganyolvadékba merített darab anyagának fel kell vennie a fémfürdő hőmérsékletét, ellenkező esetben nem alakul ki a fémbevonat. Nagy vastagságú elemeknél – a szokásoshoz képest – akár 1-2 perc többletidő is szükséges.

Bemerítés után a bonyolult alakú acélszerkezetek belső tereiből a horganyzókádnál dolgozók kiúsztatják a fémolvadék felszínére az ott képződő salakokat; ez a művelet további 1-2 percig is eltarthat, ami szintén növeli a rétegvastagságot. Minél hosszabb vagy/és magasabb egy munkadarab, annál tovább tart a bemerítés és kiemelés, aminek technológiai okai vannak. Általánosságban elmondható, hogy 1-2 perces időmegtakarítás 1-2 tized %-kal csökkentheti az összes horganyfelvételt, és ez nagy tömegeknél komoly költségmegtakarítást jelent.

Hosszú termékek horganybevonatainak vastagsága

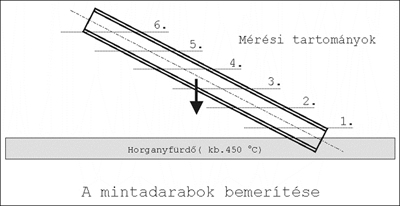

Nagyon hosszú (10 m feletti) elemeknél, kedvezőtlen esetben, akár 2-3 perc különbség is kialakulhat a szerkezet két végének horganyzási időtartama között, ennek megfelelően a bevonat vastagságában is jelentős eltérések mutatkozhatnak. Itt ismételten felhívjuk a figyelmet arra, hogy optimális acélminőségek kiválasztásával kisebb lesz a bevonatképződés sebessége, ezért a szerkezet végei között kisebbek lesznek a rétegvastagság-különbségek is. A hosszú acélszerkezeteket tűzihorganyzáshoz megfelelő dőlésszögben (10-20°) függesztik fel. A függőleges helyzetben merített elemeknél átlagosan 5-7 perces, míg a nagyon hosszú (10-15 m-es) termékek esetében 10-12 perces horganyzási idővel is lehet számolni. Amennyiben a terméket úgy kezelik, hogy bemerítés és kiemelés közben alapvetően nem változtatják meg a munkadarab hossztengelyének a fémfürdő felszínéhez viszonyított dőlésszögét (15-30°), akkor a fémolvadékból elsőként, illetve utolsóként kiemelt felületek merítési időtartamai között a fent említett időeltérés is adódhat. Ilyenkor lényeges különbségek lehetnek az egyes darabok két végén kialakult bevonatok vastagságai között. A jelenség szemléletessé tétele érdekében egy kísérleti program rövid bemutatásával próbáljuk meg érzékletessé tenni a képződő horganyréteg vastagsági értékeinek változását.

Mérési eredmények és értékelésük

A vizsgálatoknál viszonyítási alapul a vonatkozó EN ISO 1461:2009 szabvány értékeit vettük. A kísérletekhez 4 m hosszú, 300 mm széles és 3 mm vastagság lemezből hajlított próbadarabokat használtunk fel.

Vizsgálatunk céljai voltak:

- statisztikailag értékelhető mennyiségű mérést elvégezni,

- a mérések statisztikai értékelése,

- következtetések levonása.

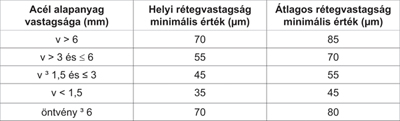

A tűzihorganyzott mintákat a gyártó az érvényes EN ISO 1461 szabványnak megfelelő minőségű tűzihorgany bevonattal látta el. Ennek vastagsági előírásait az 1. táblázat mutatja.

A szabványos előírások értelmezése

A minták vastagsági előírása (v = 3 mm névleges vastagság) alapján

- minimális helyi1 rétegvastagság 45 µm

- minimális átlagos2 rétegvastagság 55 µm

A szabvány 6.2.3. pontja alapján – mivel egy minta teljes felülete ~2,4 m2 – minden egyes mérési mintán (a mintának kivett darabok darabszáma függ a megrendelési tételnagyságtól) legalább 3 db „vonatkoztatási”3 felületet kell kijelölni, ahol legkevesebb 5 mérést kell elvégezni (mágneses mérési eljárást feltételezve). A mérési eredményeknek meg kell felelniük az 1. táblázat v ≤ 3 mm és v ≥ 1,5 mm-es értékének.

Minták adatai, mérések feltételei

A megfelelő mennyiségű statisztikai adatok biztosítása érdekében a készáruraktárból véletlenszerűen kiválasztott 5 mintán hajtottuk végre a méréseket.

Mérési adatok, feltételek

- mérőműszer (mágneses) típusa: Deltascope MP 2C

- mérési adatok egész µm-re kerekítve

- darabonként 6-6 vonatkoztatási4 terület egy oldalon (feltételezve, hogy mindkét oldalon azonos a bevonat vastagsága)

- a vonatkoztatási (mérési) területeket/felületeket speciálisan a technológiának megfelelő pozícióban jelölték ki (10. ábra)

- egy-egy vonatkoztatási terület 50 mm szélességű volt

- acélminőség5 S 235 JRG2 (MSZ EN 10025) és szilíciumtartalom: Simax: 0,03%; foszfortartalom: Pmax: 0,02% (tűzihorganyzáshoz optimális acélminőség)

- egy-egy vonatkoztatási területen – egyenletesen elosztva – 60 mérést hajtottunk végre és regisztráltunk

- Helyi vastagság: a bevonatvastagság középértéke meghatározott mérésből, egy vonatkoztatási területen belül mágneses vizsgálat esetén vagy gravimetriás vizsgálatnál a mért egyetlen érték.

- Átlagos vastagság: a „helyi vastagságok” átlagértéke egy nagyobb terméken vagy az ellenőrző mintában az összes darabon.

- Vonatkoztatási felület: általában min. 1000 mm2 nagyságú mérési felület.

- Vonatkoztatási: mérési felület.

- Acélminőség: az alapanyaggyártó ezt a minőséget igen megbízhatóan, kis szórással szállítja.

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.