Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »Nagyvasúti sínek gyártása (2. rész) – A modern nagyvasúti síngyártás berendezései

Szekunder acélgyártó berendezések

A modern acélgyártási technológiáknál a metallurgiai műveletek nagy része az üstbe tevődik át. A primer acélgyártás során az ún. oxidációs periódusban a nagy mennyiségű oxigén bevitele nélkülözhetetlen. Az acélgyártás második szakaszában – az ún. redukáló periódusban – az oxigén az első számú közellenség, az acél oxigéntartalmának csökkentése kiemelt feladat, ennek külön neve is van: dezoxidáció.

A szekunder acélgyártás során az elvégzendő legfontosabb feladatok:

- dezoxidálás, ötvözés,

- az acél végső összetételének beállítása, gáztartalmat (H2, O2, N2) is,

- csapolási hőmérséklet elérése.

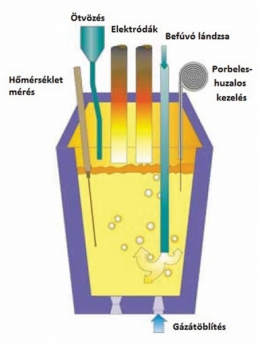

A szekunder üstmetallurgiai műveletek lehetőségeit foglalja össze a 4. ábra. Ezek szerint hőmérsékletmérés, ötvözés, hőbevitel, alsó és felső inert gázátöblítés, porbefúvás, porbeles huzalos kezelési módszerek tartoznak ide. Természetesen ez nem azt jelenti, hogy minden acélműben rendelkezésre állnak az előbbiekben ismertetett technológiai lehetőségek, az egyes gyártóhelyek sajátossága, hogy milyen módszert választanak a megfelelő minőségű acél előállítása érdekében.

A korszerű síngyártás fontos feltétele – a sínanyagok zárvány- és gáztartalmára vonatkozó rendkívül szigorú előírások miatt –, hogy a sínacélokat vákuumozni is kell. A vákuumozás az üstmetallurgiai műveletek egyik nem túl gyakran használt módszere. A vákuumozás hatására az acél gáz- és zárványtartalma rendkívül alacsony szintre csökkenthető.

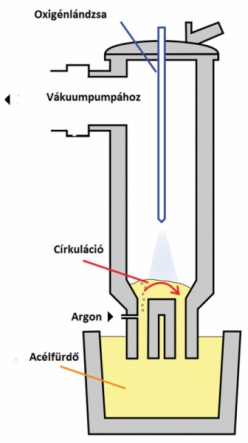

A vákuumozásnak számos módja terjedt el: a legegyszerűbb, amikor az acélüstöt zárt térbe helyezik, és kiszivattyúzzák a levegőt. Ez esetben a vákuumozás hatékonysága kicsi, nincs elég felület a fizikai-kémiai folyamatok lejátszódására. A reakciófelület növelésére számos módszert fejlesztettek ki, napjainkban. Az egyik legjobb az 5. ábrán látható RH-eljárás, amelynek lényege a borászok lopó használatával, annak kicsit továbbfejlesztett változatával magyarázható. Az acélfürdőbe két lopószár nyúlik be. A lopószár felett létrehozott vákuum felfelé áramlásra kényszeríti az acélt, ez esetben mindkét szárban felfelé áramlik a folyékony acél, nekünk viszont az lenne a jó, ha az egyikben felfelé, a másikban lefelé mutató áramlás alakulna ki. Itt jött a nagy ötlet, hogy az egyik szárba argongázt vezetnek, ezzel ebben a szárban csökken az anyagkeverék (folyékony acél és argon) sűrűsége, a másikban változatlan marad, így adott vákuumértékkel biztosítható a kívánt áramlási kép.

Folyamatos öntés

A vákuumozás után kerül sor az acél folyamatos öntésére. Az alkalmazott berendezést sorozatunk 1. részében ismertettük. A sínacélokra vonatkozóan nagyon fontos, hogy az öntés során fokozott figyelmet kell fordítani az ún. reoxidáció elleni védelemre, melynek lényege, hogy öntés közben az acél ne érintkezzen a levegő oxigénjével, ez védősalakok, öntőporok, merülő- és védőcsövek alkalmazásával biztosítható. Síngyártás szempontjából a folyamatos öntés végterméke a kb. 250 × 350 mm keresztmetszetű, 5–10 m hosszú sínbuga. A komoly igénybevételnek kitett nagyvasúti sínek gyártásának fontos feltétele, hogy az alakítás mértéke, azaz a hengerlés előtti sínbuga és a hengerlés utáni kész sín keresztmetszeteinek aránya a mai előírások szerint 9-nél nagyobb legyen. A 60 rendszerű sínek esetében ez a számérték – pontosan a 250 × 350 mm-es bugára vonatkozóan – megközelítőleg 11. A megdermedt sínbugákat további feldolgozásra a hengerműbe szállítják.

Sínek hengerlése

A sínek hengerléséhez a folyamatosan öntött sínbugákat, ún. léptetőgerendás hevítőkemencékben hengerlési hőmérsékletre melegítik. A hevítésnél igen fontos, hogy a sínbugák felülete ne oxidálódjon, másképpen ne revésedjen; ehhez a kemencében, oxigénben szegény atmoszféra megléte ajánlott, a gáz vagy olaj tökéletes égéséhez viszont többletoxigénre, légfeleslegre van szükség, az optimum megtalálása szép, de rendkívül nehéz kohómérnöki feladat.

Irodalomjegyzék

- A dr. Török Bélával, a Miskolci Egyetem Műszaki Anyagtudományi Kar docensével folytatott személyes konzultációról készített feljegyzések (kézirat).

- http://www.oocities.org/tego3/Stahlerzeugung.pdf

- www.metont.uni-miskolc.hu/wp-content/uploads/2014/03/07-Elektroacelgyartas.pdf

- https://de.wikipedia.org/wiki/Ruhrstahl-Heraeus-Verfahren

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.