Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »Tűzihorganyzott acélszerkezetek a kötöttpályás közlekedésben

Magát az olvasztott horganyban történő bevonást már 1742-ben feltalálták (Malouin), de iparszerű alkalmazására még egy évszázadot várni kellett. Európában a tiszta cink nagy tömegű előállításának technikája a XVIII. században alakult ki (annak ellenére, hogy Kínában és Indiában már az ókorban is ismert fém volt). A technológia fejlődéséhez az igazi lökést az acélgyártás és az acélból készített szerkezetek, használati tárgyak nagy léptékű alkalmazása adta. Ugyanis megjelentek azok a vasból és acélból készített gyártmányok, melyek korrózió elleni védelmét meg kellett oldani. Ennek egyik lehetséges útja volt a horgannyal történő fémbevonás. Francois Releaux egy korai kézikönyvben (1836) a következőket írja [1]:

„… Ezek után adódik a kézenfekvő ötlet, hogy a vasat horgannyal kell bevonni, mert a cink itt minden más fémmel szemben pozitívabb tulajdonságokkal viseltet, tehát amivel érintkezik, arra kedvező hatással van azáltal, hogy önmaga oxidálódik…. Horganyzással kezelnek meglehetős terjedelemben telegráfhuzalokat, sodronyköteleket, csavarokat és szegecseket, sziklakapcsokat, lemezeket, ágyúgolyókat stb.…”

Az idézet a technológia alkalmazásának legkorábbi szakaszából származik, de jól mutatja terjeszkedésének útját. Amennyiben feltesszük magunknak a kérdést, hogy akkoriban milyen infrastrukturális fejlesztések hozták lázba az embereket, legtöbben a vasútépítések rohamos elterjedésére gondolunk. A század derekától szükség volt a vasútnál alkalmazott acélszerkezetek korrózió elleni védelmére, így műhelyek, jelzőoszlopok, vasútállomások acélszerkezeteinek a védelmére, de az eljárás ekkor – technikai korlátai miatt – még csupán kisebb darabok, főleg használati eszközök bevonására volt csak alkalmas. A XX. század első harmadától – a villamosítás, az elektromos meghajtású berendezések elterjedésével párhuzamosan – alakult ki az iparszerű, termelékeny technológia, az egyre magasabb fokú gépesítés, a mind nagyobb darabok bevonásának lehetősége. Hazánkban az első tűzihorganyzó üzemet 1881-ben Nádasdon (ma Borsodnádasd) építették az egykori Rimamurány-salgótarjáni Vasmű Rt. Nádasdi Lemezgyárában, ahol lemeztáblákat vontak be horgannyal. Kontinensünkön mára sok helyen megtalálhatók a 15–18 m hosszú horganyzókádak, akár 10-12 t/db kezelési kapacitással. Európában (EU) évente több mint 6 millió t acélszerkezetet vonnak be horgannyal, ebből a Magyarországon bevont mennyiség 2014-ben meghaladta a 100 ezer t-t. A hazai nagyhorganyzók elterjedésének kezdete, 1972 óta a magyar tűzihorganyzó üzemek mintegy 2,5–2,8 millió t acélszerkezetet vontak be, melyből csak az autópályák és közutak mellé 150-200 ezer t acélszerkezet került. Az említett óriási mennyiségből a kötöttpályás közlekedéssel kapcsolatban felhasznált rész sajnos említést sem érdemlően pici! Ennek okait érdemes lenne megvizsgálni.

A bevonat és vastagsága

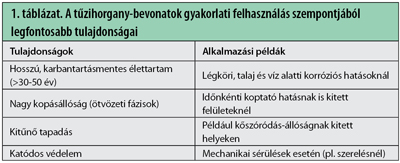

A tűzihorgany-bevonat képződése egy célszerűen ötvözött, kb. 450 °C hőmérsékletű fémolvadékban történik. Bonyolult kémiai-fizikai folyamatok eredményeképpen átlagosan 50–150 µm vastag, intermetallikus, horgany-vas ötvözetekből és tiszta horganyfázisból álló fémréteg képződik a vas/acél felületén. E termodiffúziós fémbevonat kialakulásának folyamatait – mint sok más változást a világunkban – főleg termodinamikai, valamint fizikai törvényszerűségek diktálják. Kialakulásának alapfeltétele, hogy a folyékony fém (horgany) és a szilárd fém (vas) fázishatár kellően tiszta legyen ahhoz, hogy szabadon folyhasson a cink- és vasatomok ellentétes irányú vándorlása. A bevonat legalsó fázisa kémiailag kötődik a hordozóhoz (vas), és az egyes egymásra épülő rétegfázisok atomosan kapcsolódnak egymáshoz. A védőréteg legfontosabb tulajdonságait az 1. táblázatban mutatjuk be.

Az acélszerkezeteken kialakított tűzihorgany-bevonat rendeltetése korrózió elleni védelem, azaz fő feladata, hogy biztosítsa a kívánt védelmi időtartamot. Európában a cink átlagos korróziós fogyása 0,8–1,2 µm/év érték között van, és ez ma is folyamatosan csökkenő tendenciát mutat. Ennek oka, hogy egyre kevesebb légszennyező anyag – főleg SO2 (kén-dioxid) – jut a légkörbe.

Tervezzünk száz évre!

Egy friss „közutas” példa Németországból

Egy kültéri acélszerkezetnél adódó egyik legfőbb feladatunk a megfelelően hosszú élettartamú és egyben gazdaságos korrózió elleni védelem biztosítása. Ez azt jelenti, hogy nemcsak az „első” védelmet kell helyesen és kedvező költségekkel megoldani, hanem azt is, hogy a korrózió hosszú évek (legtöbbször évtizedek) alatt sem veszélyeztetheti az adott létesítmény statikai állékonyságát, de emellett fontos szempont az esztétikai igényesség, a környezeti higiénia és a gazdaságosság is. A nagy jelentőségű és nagy értékű közlekedési célú objektumok esetében – így a hidaknál is – lényeges szempont a biztonság és a fenntartási költségek. A tűzihorganyzó technológia ma már rendelkezik olyan, több évtizedes, referenciákkal, melyek valóságos példaként bizonyítják a több tízéves karbantartásmentes védelem tényét.

Németországban egy frissen zárult projekt keretében megvizsgálták a korábban tűzihorganyzott acélokból gyártott közúti hidak állapotát, majd nagy- és kiselemes kísérleteket végeztek különböző szerkezeti kialakítások fáradási szilárdságának megállapítására.

Irodalomjegyzék

- [1] Dr. rer.oec. P. Maas; Dr.-Ing. P. Peissker: Handbuch Feuerverzinken. Deutscher Verlag für Grundstoffindustrie, Leipzig-Stuttgart, 1993.

- [2] Prof. Dr.-Ing.D. Ungermann; Dipl.-Ing.D. Rademacher; Prof. Dr.-Ing.M. Oechsner; Dipl.-Ing. F. Simonsen; Dipl.-Ing.(FH), SFI P. Lebelt: Feuerverzinken im Stahl-und Verbundbrückenbau. Bericht Nr. 164, G.A.V. e.V., 2014.

- [3] Forrás: Institut Feuerverzinken GmbH, Industrieverband Feuerverzinken e.V., 2015.

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.