Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »A tűzihorganyzás (3. rész) Tervezési és gyártási szempontok

A gyártásra vonatkozó általános iránymutatások

A tervezés-gyártás-tűzihorganyzás háromoldalú együttműködés nélkülözhetetlen a minőségi termékek előállításához. Az előzőekben szóltunk az első kettőről, a továbbiakban néhány gondolat erejéig felhívjuk olvasóink figyelmét az acélszerkezetek gyártásakor ajánlott szempontokra. Ezek között nem kívánunk fontossági sorendet felállítani, valamennyi kihat a képződő védőréteg és a termék minőségére.

Alapanyagok darabolása

Alapelvként javasoljuk, hogy lehetőség szerint minél kisebb hőbevitellel oldják meg a rúd és lemezanyagok darabolását. Legalkalmasabbak a hidegen végzett darabolási módok (fűrészelés, ollózás). Amennyiben ez nem lehetséges, lokális és minél kisebb anyagtömeget érintő hőbevitelre kell törekedni (pl. plazmavágás, lézervágás stb.). Ezek az intézkedések csökkentik a belső feszültségek mértékét, ami mindenképpen hasznos.

Termikus darabolások esetén javasoljuk, hogy a vágott felületről simító köszörüléssel néhány tized millimétert le kell munkálni, mert ellenkező esetben túl vékony horganybevonat alakulhat ki az így vágott éleken.

Olyan vágási technikáknál, melyeknél éles sarkok képződnek, szintén előnyös, ha a sarkokat simító köszörüléssel tompítják a bevonat még jobb ütésállósága érdekében.

Hegesztéssel kapcsolatos követelmények

A hegesztés során, miként azt jól ismerjük, húzófeszültségek keletkeznek a hegesztési varrat környezetében. E feszültségek iránya és nagysága több tényezőtől függ. Amennyiben nem kellő hozzáértéssel történik a hegesztési paraméterek (sorrend, irány, varraterősségek stb.) meghatározása, már a lehűlt acélszerkezeten komoly alakváltozások alakulhatnak ki. Az ilyen deformációk, melyekről már cikkünk elején szóltunk, befolyásolják az adott darab felhasználhatóságát. A jelenség előfordulhat akár egyszerű szerkezetek esetén is. Az acélszerkezetek anyagában visszamaradt húzófeszültségek minimalizálása és szabályozása tehát elemi érdek már az adott elem legyártásánál is.

A fentieknek megfelelően a hegesztés során az alábbi fő szempontokat javasoljuk betartani:

- A hegesztési terv összeállításakor arra kell törekedni, hogy a képződő húzófeszültségeket minimalizáljuk, illetve azok hatásai szimmetrikusak legyenek a termékkeresztmetszet súlyponti tengelyeire.

- A hegesztési varratok képzése – bonyolult szerkezetek esetében – mindig belülről kifelé történjen.

- A varratok erőssége az éppen szükséges minimális legyen.

- A hegesztési varratok mindig legyenek lezártak és hibamentesek.

- Ügyelni kell arra, hogy a hegesztési varratok gázzárványmentesek legyenek.

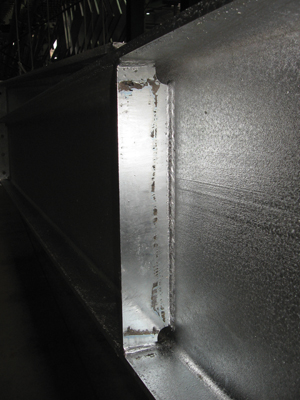

- A hegesztési paramétereket úgy kell beállítani, hogy ne kelljen használni fröcskölés-feltapadás gátló spray-ket. Amennyiben ez mégis szükséges, akkor szilikont nem tartalmazó típust kell alkalmazni. Ellenkező esetben csúnya horganyhiányos csíkok jelennek meg a varratok környezetében (16. ábra).

- A hegesztési salakokat a felületről maradéktalanul el kell távolítani.

A horganyzóba szállítandó darabok felületi tisztasága

A fémolvadékban zajló termodiffúzió alapfeltétele, hogy a vasfelületen ne legyenek szennyeződések. Ha e feltétel nem teljesül, nem alakul ki fémréteg a felületen, a bevonat horganyhiányos lesz. Ennek megelőzése érdekében a következő ajánlásokat tesszük az acélszerkezet-gyártóknak:

- A hegesztésből, darabolásból származó valamennyi salakot maradéktalanul el kell távolítani a felületről.

- Olyan festékeket (pl. jelölések), melyek vízben nem oldhatóak, szintén el kell távolítani, mert a horganyzóüzemben erre nem alkalmasak a technológiai folyadékok. A festékmaradványok horganyzási hibához vezetnek (17. ábra).

- Vastag zsír-, olajmaradványoktól, felragadt bitumen- stb. nyomoktól meg kell tisztítani az acélszerkezet felületét, mielőtt beszállítják horganyzásra.

- A kereskedelmi állapotú rozsdás acélanyagok minden további intézkedés nélkül horganyozhatók, azok felületét nem kell letisztítani. Ám ha a felületben vastag belehengerelt reveréteg, revefészek van, azt már az acélszerkezet-gyártás előtt célszerű eltávolítani (revetörés, szemcseszórás).

A felület érdességének hatása

Általános elv, hogy azonos acélminőség és termékkialakítás mellett az érdesebb felületeken vastagabb lesz a horganybevonat is. Ebből következik, hogy a szemcseszórással kezelt munkadarabokon néhány százalékkal vastagabb bevonatot mérhetünk. Ez azt jelenti, hogy egy 5 mm vastag acélszerkezeti elemen például 120-130 ?m bevonatvastagság helyett akár 140 ?m is lehet a rétegvastagság.

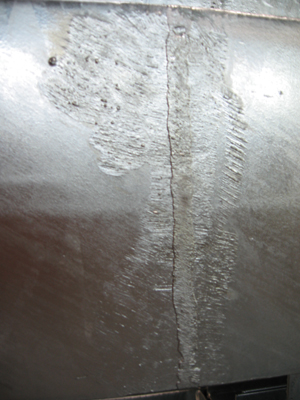

A termékek felületén horganyzás után is meglátszik a durva köszörülés nyoma, ezért igényesebb szerkezeteknél ennek megfelelően kell eljárni (18. ábra).

A DASt-Richtlinie 022 előírásai

A DASt-Richtlinie 022 előírásai

Írásunk végén feltétlenül meg kell említenünk egy fontos előírást. Mivel a magyar vállalkozások nagy mennyiségben szállítanak acélszerkezeteket német piacra, ezért az alábbiak érdekesek lehetnek számukra.

A német Deutscher Ausschuß für Stahlbau (DASt; Német Acélépítészeti Bizottság) 2009 augusztusában kiadta DASt-Richtlinie 022. számú előírásait. Ez a németországi építőipari piacra beszállítható valamennyi acélszerkezeti termékre vonatkozik. Az irányelv célja, hogy a tűzihorganyzott acélszerkezeteknél a folyékony fém okozta feszültségkorróziós repedések (Flüssigmetallinduzierte Spannungsrisskorrosion, Liquid metal embrittlement: LME) okozta kockázatokat lényegében eliminálja.

A szabályozás az acélszerkezetek tervezésére, gyártására és tűzihorganyzására, valamint ellenőrzésére vonatkozó teendőket taglalja közel 30 oldalon. Azoknak a vállalatoknak, amelyek a német piacra szállítanak, feltétlenül ismerniük kell ezeket az irányelveket. A tűzihorganyzó üzemeknek ki kell alakítaniuk az ennek megfelelő technológiát és ellenőrzési rendszert, melyet ellenőriztetni és tanúsíttatni is kell. Ezt időszakonként meg kell újítani. A szabályok betartása minimálisra csökkenti a repedések kialakulásnak kockázatát [3].

Az acélszerkezetek gyártóinak különösebb új feladataik általában nincsenek (elsősorban ellenőrzés), azonban bizonyos kritikus szerkezeti megoldások és anyagvastagságok esetében lényeges szempontokat kell figyelembe venniük.

Irodalomjegyzék

[1] EN ISO 14713-2:2009 Zinc coatings – Guidelines and recommendations for the protection against corrosion of iron and steel in structures – Part 2: Hot dip galvanizing, 2009.

[2] P. Maaß; P. Peißker: Handbuch Feuerverzinken. WILEY-VCH Verlag GmbH&Co.KGaA, Weinheim, 2008.

[3] DASt-Richtlinie 022, Deutscher Ausschuß für Stahlbau, Feuerverzinken von tragenden Stahlbauteilen, Stahlbau Verlags- und Service GmbH, Düsseldorf, 2009.

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.