Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »A tűzihorganyzás (4. rész) Nagyméretű acélszerkezetek tűzihorganyzása

A mérési eredmények és értékelésük

Az előzőeknek megfelelően mintánként 360 mérést végeztünk el, ez az öt próbadarab esetében 1800 adatot eredményezett.

Az egyes darabok 1–6 helyein végzett 60-60 mérés eredményeit kvantitatív módszerek segítségével értékeltük. Azt feltételeztük, hogy a bevonatvastagság mérési eredményeinek értékelése után – a valószínűségeloszlását tekintve – „normális (Gauss)-eloszlás”-t várhatunk.

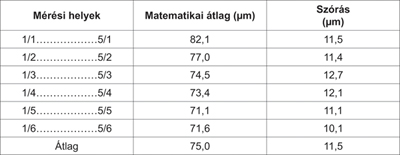

A szórás és matematikai átlagok meghatározása után a 2. táblázat szerinti eredményekhez jutottunk.

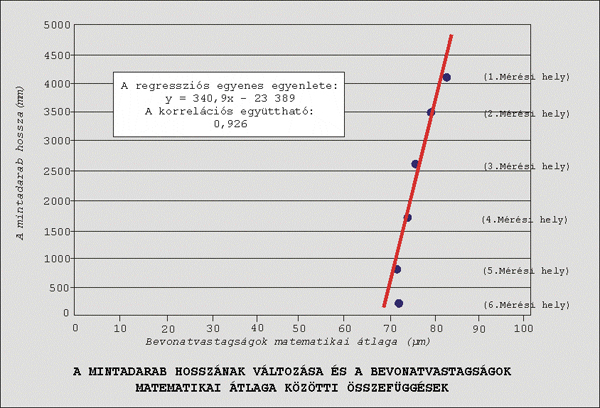

A tűzihorganyzási technológiánál a horganyfürdőben tartózkodás idejének növekedésével általában nő a bevonat vastagsága is. A minták mérési helyeinek kijelölésénél ügyeltünk arra, hogy az azonos számmal jelölt mérési helyek a darabok technológiailag azonos pontján legyenek. A minták mérési helyeinek kijelölése során az 1-től a 6-os helyek felé haladva csökkent a cinkfürdőben töltött ideje, ezáltal csökkent a bevonatvastagság is. Ezt jól mutatják a 2. táblázat 1/1 mintától az 1/6 felé haladva csökkenő matematikai átlagok értékei. Ezeket felhasználva az összesen 1800 mérés összesítésével (a minták alapján és feltételek mellett) meghatároztuk az átlagos bevonatvastagságok és a mintadarab hossza (ami esetünkben egyenesen arányos volt a fürdőben tartózkodás idejével) közötti korrelációt. Meghatároztuk továbbá a regressziós egyenes egyenletét, valamint az átlagos bevonatvastagság és a hossz közötti korrelációs együttható értékét is (11. ábra).

Az ábra összefüggései elméletileg felhasználhatók arra, hogy a minták alapján következtetéseket vonhassunk le a bevonatvastagságok változásáról a termékek hossza, illetve az expozíciós ideje függvényében. Jól látható, hogy a két feltétel változása között erős a korrelációs kapcsolat.

Az összes minta (5 db) valamennyi adatát összesítve

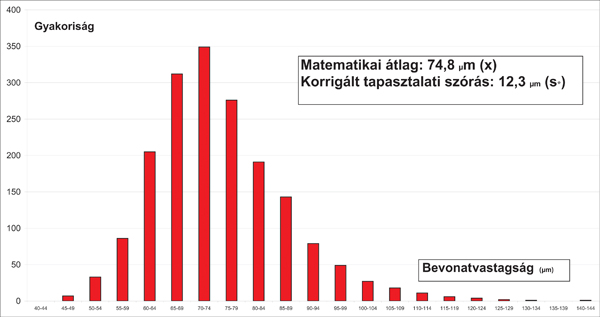

Érdekességként bemutatjuk, hogy az öt mintadarab egyenként 360 mérési adata alapján, az összesen 1800 mérés eredményeként nem kaptunk ugyan tökéletes haranggörbét, de hisztogramunk ahhoz igen hasonló képet mutat. Ennek oka az volt, hogy az egyes mintákon mért eredmények általában normális eloszlás szerint alakultak, csak egy méréscsoport esetén nem volt ez igazolható. A 12. ábrán mutatjuk be 5 próbatermék 1800 mintájából kapott gyakorisági hisztogramot, amely láthatóan jól közelít egy normál eloszlású Gauss-görbéhez.

Az ábráról leolvasható a vizsgálatba bevont munkadarabokon mért bevonatvastagság várható értéke és azok szórása.

Összefoglalásként megállapíthatjuk, hogy a különösen nagyméretű acélszerkezetek tűzihorganyzása a tervezés, a gyártás és a tűzihorganyzás során egyaránt nagyobb odafigyelést igényel, a termékek mérete és ajánlott acélminősége mellett fontos a technológiai nyílások optimális kialakítása, valamint a gyártásból származó belső feszültségek minimalizálása.

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.