Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »Nagyvasúti sínek gyártása (1. rész) – Hazai beépítésű sínjelölések műszaki információs tartalma

Gyártóhelyek jelölése az 1800-as évek végétől 2000-ig

A jelentősebb hazai nagyvasúti síngyártó helyek termékeit mutatja az 1. ábra, amely a MÁV Szolgáltató Központ Zrt. Logisztikai Központ ludasi raktárbázisán készült.

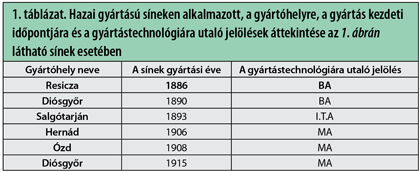

Az ábrán bemutatott síneken olvasható gyártóhelyeket és a gyártástechnológiára utaló rövidítéseket az 1. táblázatban adom meg.

A síngyártás kezdetén, az 1800-as évek végétől rendkívül egyszerű volt a helyzet, mivel a gyártók nem használtak rövidítéseket a gyártóhely megjelölésére, például: Diósgyőr, Ózd stb. jelölés teljesen egyértelmű volt. A későbbiekben a helyzet megváltozott, az alkalmazott rövidítések bevezetése megnehezítette a gyártók felismerését.

Napjainkban az UIC döntvényben és az MSZ EN sínszabványban előírt jelölések két részből állnak. A síngerinc egyik oldalára behengerelve kell feltüntetni a gyártóműre, gyártási módra (csak az UIC előírás szerint), anyagminőségre, sínprofilra vonatkozó adatokat. A síngerinc másik oldalán meleg bélyegzéssel viszik fel az adag- vagy hengerlési számot, kiegészítve az acél leöntésére vonatkozó adatokkal.

A gyártástechnológiára utaló

jelölések áttekintése

A gyártástechnológiára utaló jelöléseknél minden esetben rövidítéseket, a későbbiekben grafikus megjelenítést alkalmaztak, és e jelölések műszaki, kohászati ismeretek nélkül nehezen értelmezhetők.

Az 1. táblázat harmadik oszlopában szereplő BA, I.T.A, MA jelölések: Bessemer, Thomas és a Siemens–Martin-acélgyártás megnevezéseit rövidítik. A továbbiakban ezeket az acélgyártási eljárásokat ismertetem röviden.

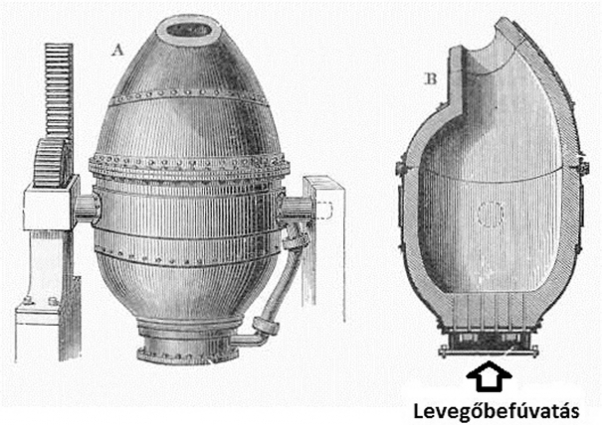

Bessemer-eljárás

Az ipari méretekben megvalósuló, első folyékony acélgyártási technológia, a Bessemer-eljárás bevezetése 1855-re tehető.

A 2. ábrán látható konverterbe beöntik a folyékony nyersvasat, majd alulról levegőt fúvatnak át a rendszeren. A levegő beáramoltatása miatt, találóan, szélfrissítéses eljárásnak nevezik. A levegő oxigéntartalma kioxidálja a nemkívánatos elemeket, s e folyamatok oxidációs hője biztosítja a kívánt hőmérséklet elérését. Az acél kicsapolása a konverter billentésével történik.

Az eljárás termelékenysége nagyon jó. Hátránya, hogy kénteleníteni és foszfortalanítani nem lehet ezzel az eljárással, valamint a kemencefenék tartóssága rendkívül kicsi.

Thomas-eljárás

A Thomas-eljárás bevezetését 1878-ra teszik. Az eljárás elve, a kemence felépítése hasonlít a Bessemer-eljáráshoz. A lényeges eltérés a kemence tűzálló bélésének anyagában van. A Bessemer-eljárásnál ugyanis savas kémhatású szilikabélést, míg a Thomas-eljárásnál bázikus kémhatású magnezitfalazatot alkalmaznak.

A bázikus falazat alkalmazásakor lehetőség kínálkozik bázikus salakképző anyag, mész adagolására, és így foszfortalanítani és kénteleníteni is lehet.

Az eddig leírtak alapján nem véletlen, hogy a Thomas-eljárást a nagy foszfortartalmú nyersvasak feldolgozására dolgozták ki.

A Thomas-eljárás kritikus eleme – a Bessemer-eljáráshoz hasonlóan – a kemencefenéknek nem megfelelő tartóssága volt.

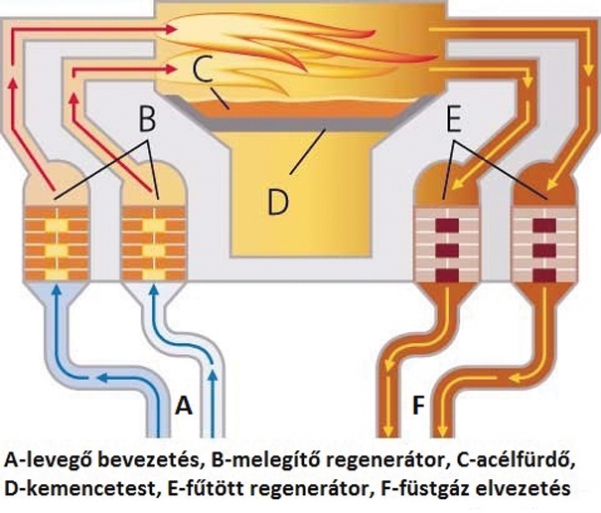

Siemens–Martin-eljárás

Az 1865-ben a Siemens és Martin testvérpár által megalkotott acélgyártási technológia alapjaiban tér el a Bessemer- és Thomas-eljárástól.

E módszer szerint a szükséges hőmennyiséget – akár 100%-ban is, az ilyen típusú, ún. lángkemencéknél ez idáig alkalmazottakhoz hasonlóan – olaj-oxigén, földgáz-oxigén égőkkel biztosítják.

Az eljárás forradalmi újítása az ún. regeneratív tüzelés bevezetése, melynek elve a 3. ábrán követhető nyomon. A regeneratív tüzeléskor a kemencetérből távozó forró füstgázt rácsos szerkezetként kialakított tűzálló téglákon vezetik keresztül. A tűzálló téglák felhevülnek, átveszik a füstgáz hőtartalmának jelentős részét. Ezután váltanak a tüzelés irányán, az égéshez szükséges levegőt a felhevített tűzálló téglákra vezetik, így az égőkhöz már előmelegített levegő érkezik.

A rövidítve SM-eljárásnak nevezett technológia nem érzékeny a betétanyagokra, akár 100%-ban ócskavas, vashulladék feldolgozására is képes.

A kemence általában nem billenthető, a csapolás a kemence hátfalán kialakított, az olvasztás során tűzálló masszával betömött, a csapoláshoz kibontott csapolónyíláson keresztül történik.

Az eljárás hátránya a relatíve kis termelékenység, valamint a hőmérséklet-vezetésnél mutatkozó nehézségek.

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.