Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »Nagyvasúti sínek gyártása (1. rész) – Hazai beépítésű sínjelölések műszaki információs tartalma

Az SM-eljárás közel egy évszázadon át az uralkodó acélgyártási technológia volt.

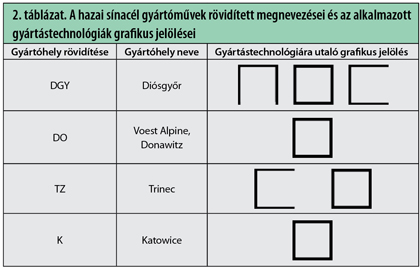

Idővel az acélgyártási technológiára utaló betűs rövidítéseket felváltották a még nehezebben értelmezhető grafikus jelölések. A 2. táblázatban a gyártóműi rövidítések mellett az alkalmazott acélgyártási technológiához tartozó grafikus jelöléseket adom meg.

A táblázat adatai alapján megállapítható, hogy az alkalmazott grafikus jelölések három típusa ismert: teljes négyzet, alul, illetve oldalt hiányos négyzet. Az egyes grafikus jelölések az LD, ívfényes elektro- és SM acélgyártási technológiákat rövidítik. A táblázatból az is megállapítható, hogy Diósgyőrben a három acélgyártási mód mindegyikét alkalmazták, a Siemens–Martin-eljárást követte a Kombinált Acélműben bevezetett LD és ívfényes elektro-acélgyártás.

A Siemens–Martin-eljárást már ismertettem, a továbbiakban az LD és elektroacél-gyártási technológiákat mutatom be röviden.

LD-eljárás

Az 1952-ben bevezetett LD-eljárás napjainkban a világon legelterjedtebb acélgyártási technológia. Az eljárást a szomszédos Ausztriában fejlesztették ki. Az LD rövidítés a Linz és Donawitz nevekből áll; Linzben és Leoben elővárosában, Donawitzon vannak acélművek, így a rövidítés nem szorul további magyarázatra.

Az eljárás alapötlete az, hogy amikor a Bessemer- és Thomas-eljárásoknál a termelékenység fokozása érdekében elkezdték a befúvatott levegő oxigéntartalmát növelni, a kemence fenékrészének tartóssága kritikus szint alá csökkent, ezért az oxigénbevitelt nem alulról, hanem felülről, egy lándzsa alkalmazásával oldották meg.

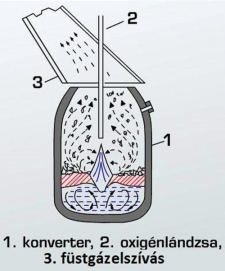

A 4. ábrán az LD-eljárás látható.

Az LD-eljárás betétanyaga döntő mértékben folyékony nyersvas, de lehetőség van korlátozott mennyiségben, 10-20% között, hulladék vas feldolgozására is.

Az LD-eljárás betétanyaga döntő mértékben folyékony nyersvas, de lehetőség van korlátozott mennyiségben, 10-20% között, hulladék vas feldolgozására is.

A billenthető konverterbe először hulladék vasat adagolnak, majd erre ráöntik a folyékony nyersvasat. A konvertertestet függőleges helyzetbe állítják, leengedik a lándzsát, és elkezdik a nagy tisztaságú (>99%-os), közel 10 bar nyomású oxigén befúvatását. Az oxigénbefúvás során nagy sebességgel lejátszódó, hőtermelő, oxidációs folyamatok eredményeképpen egyrészt kiégnek a szennyező, káros anyagok, másrészt a hőmérséklet a megkívánt 1600 ˚C fölé emelkedik.

A fúvatás befejezését a csapolás követi. A konvertert megbillentik, és a 4. ábrán látható csapolónyíláson keresztül az acélt üstbe csapolják. Az üstbe előzőleg beadagolják a végső összetétel beállításához szükséges dezoxidáló, ötvözőanyagokat.

Az LD-eljárás óriási előnye, hogy egy 100 t-ás acéladag előállítási ideje kb. 1 órát vesz igénybe, ugyanez az érték a klasszikus Siemens–Martin-eljárásnál kb. 8 óra, azaz a termelékenységben nagyságrendi a különbség.

Megemlíthető még, hogy az LD-konverter a sínacélok gyártásának a mai körülmények között legjobban megfelelő berendezése.

Elektroacél-gyártás

Az elektroacél-gyártásnál – a Siemens–Martin-eljáráshoz hasonlóan – a szükséges hőmennyiséget külső forrásból, elektromos energia bevitelével biztosítják. Az elektromos energia bevitelének legelterjedtebb formája a villamos ív, kis túlzással egy gigantikus hegesztőberendezésről beszélhetünk.

Az indukciós hevítés az öntödék kedvenc olvasztási módszere.

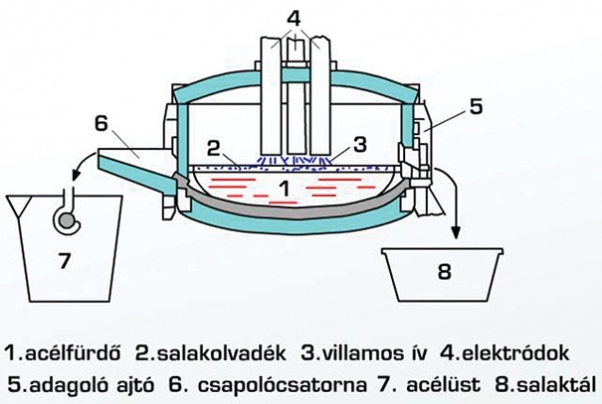

Az ívfényes elektrokemence rajzát az 5. ábrán látjuk.

Az eljárás nem érzékeny a betétanyagokra, általában hulladék vas, gyakran ötvözött hulladék vas átolvasztására használják.

Az ívkemencék billenthetőek, és számos esetben a kemencetető és az elektródák kifordíthatóak, ezzel lehetőség nyílik a betét gyors, biztonságos beadására, az ún. kosaras adagolás alkalmazásával.

Az ívfényes elektroacél-gyártás legnagyobb előnye, hogy a redukáló periódus megvalósításának feltételei a lehető legjobbak. Lángkemencében az oxigénszegény atmoszféra kialakítása nehézségekbe ütközik, mivel a gáz-, illetve olajégők működtetéséhez szükséges oxigén egy része bekerül a kemencetérbe, ezzel akadályozza a redukáló atmoszféra kialakulását.

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.