Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »A tűzihorganyzás (2. rész) Korrózióvédelem és gazdaságosság

A vasalapú termékek korrózió elleni védelme már évszázadok óta „kötelező” feladatunk. Adódik ez abból, hogy a színvas (Fe) földi körülmények között a természetben kémiailag nem stabilis fém, ezért csak bizonyos vegyületek formájában (pl. oxidjai, sói) található meg. Nagy mennyiségben lelhető fel a különböző vastartalmú ércekben és más, vasat tartalmazó kőzetekben, de a természetes vizekben is, sőt kis mennyiségben az élőlényekben, mint létfontosságú nyomelem. A vas oxidjaiból kohósítás útján energiabefektetéssel nyersvasat (nagy karbon- és szennyezőanyag-tartalmú vasat) nyerünk, majd további energiabevitellel céljainknak megfelelő tulajdonságokkal rendelkező acéllá, azt féltermékekké (rúdanyagokká, lemezekké) alakítjuk. A folyamat végén azután például autókarosszéria vagy éppen hegesztett épület-acélszerkezet készül belőle.

A teljes késztermékgyártási folyamat szüntelen energiaközléssel jár. Ha egy szokásos szénacél tárgyat vizsgálunk és ezt a „felületvédelem” nélküli mintát az időjárás hatásainak tesszük ki, a vas gyorsan oxidálódik, és ismételten egy – az adott környezeti viszonyoknak megfelelő – „egyensúlyi” állapotába igyekszik visszaalakulni, például vas-oxiddá. Ez a folyamat a fém szabadenergiájának csökkenésével jár, a termodinamika törvényei értelmében spontán lejátszódik. A fent vázolt „körfolyamatot” a termodinamika törvényszerűségei irányítják, sőt durva megközelítéssel felfogható úgy is, mint a kohászat, valamint az azt követő acélfeldolgozás „ellenirányú” folyamata. Tehát az emberi beavatkozás (energiaközlés útján történő átalakítás) csak időlegesen tudja megváltoztatni a földi törvényszerűségek által a tiszta vas (Fe) számára lehetséges állapotjellemzőket.

A tiszta vas felületen képződő természetes oxidról tudjuk, hogy laza szerkezetű, idővel egyre vastagodó, de könnyen és gyorsan eltávolítható, akár szabadkézzel is. Az oxidrétegen keresztül sokszor gyors ütemben zajlik le a fém kémiai átalakulása, ezért van szükség a vas és legtöbb ötvözete korrózió elleni védelmére. Ám léteznek fémek, melyek még a vasnál is sokkal gyorsabban, sőt látványos kémiai reakciók mellett egyesülnek az oxigénnel, míg megint mások felületén nem, vagy alig tapasztalunk elváltozásokat. Vannak olyanok is, amelyek természetes földi viszonyaink között egyáltalán nem korrodálódnak, megőrzik rájuk jellemző színüket (pl. arany), míg megint mások ugyan elvesztik eredendő fényüket, azonban vastagságuk évtizedek alatt sem csökken számottevően (pl. réz, alumínium, ón, cink). Az előbbiek esetében kémiai jellemzőikben keresendő a stabilitásuk oka, míg az utóbbiaknál a felületükön kialakult oxidrétegük szerkezetében és annak kémiai tulajdonságaiban rejlik tartósságuk magyarázata. Itt, ezen a ponton található a magyarázat a horgany (Zn) és a tűzihorgany bevonatok kimagasló tartósságára is. Ugyanis az egyébként amfoter (erős savakkal és erős bázisokkal is sót alkotó, hol savként, hol bázisként viselkedő) jellegű fém felületén viszonylag rövid idő alatt egy nagyon vékony és tömör, jól záró oxidréteg alakul ki, melyet „cinkpatinának” nevezünk, ez természetes védőréteget képez és nagy hatékonysággal zárja el az alatta levő horganyt (és így az acélt is) a környezet támadó hatásaitól.

A cink korróziós viselkedése

Mint azt az előzőekben láthattuk és természetesen tapasztalatból is jól tudjuk, a vas és a horgany korróziós tulajdonságai között jelentősek a különbségek. A gyakorlati felhasználás során ez szinte minden esetben a horgany javára billenti a mérleg nyelvét. Különösen igaz ez légköri igénybevételeknél. A továbbiakban cikkünkben kizárólag az atmoszferikus igénybevétellel foglalkozunk.

Acélszerkezetekre a tűzi úton felvitt horganybevonatokat legnagyobb tömegben kültéren, szabad levegőn, kisebb hányadukat belső terekben alkalmazzuk. Fémünk légköri korróziója során – mint azt már említettük – felületén igen vékony védőhártya (tömör oxidréteg) alakul ki. Ennek a védőrétegnek a szerkezete olyan, hogy nagymértékben gátolja az alatta levő tiszta horgany az oxidrétegen keresztüli további oxidációját azáltal, hogy az oxidfilmen keresztül zajló kétirányú anyagtranszportot (diffúzió) fékezi. Ugyanis a korróziót okozó ágensek (pl. oxigén, kloridion) az alapfém felé, míg a horganyfelületről kilépő fémionok az oxidrácson keresztül a felület irányába mozdulnak el. Az agresszív oxidálószerek (pl. O2, Cl2 stb.) – mint elektron akceptorok és a fémrácsból könnyebben vagy nehezebben kilépő fématomok (pl. Fe) – mint elektron donorok – kémiailag kívánatos találkozása eredményeképpen alakulnak ki a különféle oxidrétegek. A kialakult rétegek szerkezete döntő hatással van a későbbi korróziós folyamatokra is. Addig, amíg tűzihorganyzást követően ez a védőoxid (a cinkpatina) kialakul, elsősorban a levegő oxigénjének, szén-dioxid-, valamint nedvességtartalmának hatására általában egy rövidebb ideig tartó intenzívebb fizikai és kémiai/elektrokémiai reakciók játszódnak le a fém felületén.

Miután az ellenálló oxidhártya kialakult, a horgany korróziójának sebessége csökken, és a degradációs folyamat időbeni lefutásának jellege is megváltozik. Ez fémenként más-más időbeni lefolyást mutathat (1. ábra).

![1. ábra. A Zn, Fe, Pb korróziójának folyamata szabad levegőn Akimov szerint [1]](/php_images/1.-abra-130812091107-600x350.jpg)

Sebességét a környezet jellemzői (hőmérséklet, páratartalom, szennyezettség, por, szélsebesség stb.) határozza meg.

A horgany viselkedését korróziós „optikán” keresztül vizsgálva ezt a folyamatot talán passziválódásnak is nevezhetjük. Ilyenkor a fém a kémiailag egyébként indokolt reakcióképességét meghazudtolva lényegesen korrózióállóbbnak mutatkozik, mint azt az elemeknek a periódusos rendszerben elfoglalt helye indokolná. A cinkpatina kialakulásának sebessége függ a horganybevonatot érő környezeti viszonyoktól, létrejöttének sebességére az alábbi adatok jellemzőek:

- száraz levegőn: 80…100 nap után,

- 33%-os relatív páratartalom esetén: 2…3 hét után,

- 75%-os relatív páratartalom esetén: akár 3…5 nap után alakul ki.

A horgany mellett természetesen vannak más fémek is, mint például a réz vagy az alumínium, sőt sok fémötvözet is, melyeknek hasonlóak a képességeik. A védő oxidréteg tömege a levegő szennyező és nedvességtartalma, illetve a mechanikai hatások következtében általában meglehetősen lassan fogy, és termodinamikai törvényszerűségeknek megfelelően a horganyalapból újratermelődik, miközben ennek megfelelő ütemben vékonyodik a teljes horganybevonat is.

A fenti folyamatok igen kevés kivétellel nagyon lassúak, ennek köszönhető a horganyrétegek kiváló korróziós ellenállása, mely alkalmassá teszi a vas, illetve az acélok többségének felületvédelmére. Mint már említettük, a kialakuló oxidréteg szerkezete, kémiai sajátosságai meghatározzák a további korrózió sebességét, emellett még döntő hatása van természetesen a korróziós klímának, illetve az agresszív környezet időbeni változásainak. A felsorolt okok miatt más-más a keresztmetszet-csökkenése például egy vasnak vagy réznek. Ezek a fémek mind oxidálódnak ugyan a szabad levegőn, ám oxidrétegük másképpen viselkedik, mert másmilyenek oxidfilmjeik tulajdonságai. A cink (horgany) esetében is az oxidációs termékek általában lényegesen jobb korrózióállóságot biztosítanak számára, mint amilyenekkel a védendő vas rendelkezik.

A horganyréteg évtizedekig tartó védelmet nyújt az acélszerkezetnek

Addig, amíg a horganyfelületen az előzőekben említett nagyfokú passzivitást felmutató védőhártya ki nem alakul, bonyolult kémiai/elektrokémiai reakciósorozat játszódik le.

Mivel a reakciók során többféle részfolyamat is végbemegy, ezért más-más kimenetele (többféle terméke) is lehet a cink korróziójának. Optimális esetekben a közbenső korrózió termékek részben átalakulnak, részben pedig a jól védő, tömör oxidréteg alkotóivá válnak. Ipari atmoszférában például a levegő szennyezői (kénvegyületek, kloridok stb.) beépülnek ebbe a védőhártyába, és ezzel csökkentik annak homogenitását, azaz az egyébként is agresszív támadásoknak kevésbé lesz ellenálló. Ezért van az, hogy ipari vagy például városi klímában gyorsabban fogy a horgany, de más fémbevonatok is. Specifikus esetek azok, amikor frissen horganyzott felületen a folyamatos nedvesség hatására nem tud kialakulni a cinkpatina (pl. folyamatos fehérrozsdásodás), vagy az igen agresszív gázok (pl. SO2, H2S, Cl2 stb.) nagy mennyisége miatt nem jön létre a védőréteg, vagy éppen a réteg szerkezete nem teszi tökéletesen alkalmassá feladatai ellátására. Ezek a korróziós károk a gyakorlatban ritkán fordulnak elő, ugyanis ilyen területeken egyébként sem ajánlott horgany alkalmazása önálló bevonatként. Persze a légköri hatások sokfélék lehetnek annak megfelelően, hogy milyen emisszióforrások vannak a tűzihorganyzott acélszerkezet felhasználási területén. A környezetszennyezés csökkentésével viszont sokat javulhatnak a fémek korróziós képességei is. Igazolták, hogy a cink korróziójánál fokozott jelentősége van a nedvesség és a léghőmérséklet alakulásának, illetve a levegőben levő szennyezőanyagoknak. A kísérletek mind a mai napig folynak az összefüggések további feltárása érdekében, és többször bebizonyították a kén-dioxid közvetlen hatását a horgany korróziójának sebességére (2., 3. ábra).

![2. ábra. A levegő egyre csökkenő kén-dioxid-tartalma csökkenő korróziót is jelent [2]](/php_images/2.abra-130812091339-600x267.jpg)

![3. ábra. Összefüggés a kén-dioxid-tartalom változása és a horganyveszteség között [2]](/php_images/3.abra-130812091434-600x294.jpg)

A légkörbe kerülő kén-dioxid szinte kizárólag az antropogén (emberi tevékenységből eredő) hatások következménye.

A kéntartalmú szenek és olajok elégetésével nagy mennyiségű kénvegyület kerülhet a levegőbe. Ez pedig, a nedvességgel együtt, a horganyfelületre adszorbeálódva vagy gátolja a cinkpatina kialakulását, vagy meggyorsítja annak fogyását. A fémbevonat kopási folyamata időben (napszakoktól, évszakoktól függően) és térben (a felület helyétől függően) is változó. Minthogy acélszerkezeteinket hosszú távra tervezzük, a korróziós jelenségeket érdemes ennek megfelelően vizsgálni, így a korróziós fogyás egy lineáris modellként fogható fel, azaz átlagértékekkel, tehát proporcionálisan változó veszteségekkel célszerű kalkulálnunk.

Mivel egy fém tönkremenetele nagymértékben függ az atmoszféra szennyezőanyag-tartalmától, annak változásaitól, ezért időnként fel kell újítani az ún. kitéti vizsgálatokkal nyert adatbázisokat. Ezekből az adathalmazokból nyerik a korrózióvédelmi tervezéshez szükséges, klímatípusokra jellemző korróziós rátákat. Minden egyes légkörtípusnak (kategória) megfelelően elvégzik a kitéti vizsgálatokat, és az eredményeket tervezési irányelvekben, szabványokban rögzítik.

Korrozivitási kategóriák

Az ISO 9223:2012 szabványban határozták meg az atmoszferikus korróziós igénybevételhez tartozó klímatípusokat (C1, C2, C3, C4, C5 és CX). Ezek növekvő sorrendben egyre agresszívebb környezeti jellemzőket mutatnak, s ennek megfelelően növekszik a fémek korróziós terhelése. A szabvány megkülönbözteti a bel- és kültéri igénybevételeket. Sok ezer kitéti vizsgálatot végeznek évről évre annak érdekében, hogy a meghatározott klímatípusokban megvizsgálják és ellenőrizzék az egyes fémek korróziós veszteségeit. A kísérletek következtetéseinek eredményeképpen a fenti szabványban rögzítették a különféle használati fémeinkre (szénacél, cink, réz, alumínium) azokat a paramétereket, melyekkel a korrózió elleni védelmet tervező szakemberek számolhatnak. A csak horganybevonatokkal foglalkozó szabvány (EN ISO 14713-1: 2010) átvette az ISO 9223 szabványban megadott paramétereket, és kifejezetten a horganyra vonatkozóan tárgyalja a fém várható korróziós igénybevételeit a különböző klímaviszonyok között (1. táblázat).

![1. táblázat. A horganybevonatok várható korróziós rátái [3]](/php_images/1.-tablazat-130812091616-600x503.jpg)

Az 1. táblázatban megadott értékek a tárgyat körülvevő makrokörnyezetre vonatkoznak. Amennyiben helyi hatások is felléphetnek (pl. folyamatos kloridterhelés), a makro- és mikrokörnyezeti hatásokat együttesen kell vizsgálni. Lényeges lokális hatások ugyan ritkábban fordulnak elő, de mindenképpen értékelni kell várható következményeiket. Az objektum helyén fellépő korróziós hatások várható jellemzői alapján táblázatokba történő besorolások után lehet megtervezni a szükséges bevonatvastagságokat. A gyakorlatban általában az acélszerkezeteken levő horganybevonatok – extrém kivételektől eltekintve – minimum 30-40 évig, de akár tovább is, karbantartásmentesen betöltik feladatukat. A 4. ábrán egy 85 µm vastag horganybevonat védelmi időtartama látható, különféle korróziós kategóriákban.

![4. ábra. 85 µm vastag horganybevonat várható védelmi időtartama [4]](/php_images/4.-abra-130812091712-600x253.jpg) A cink katódos védőhatása

A cink katódos védőhatása

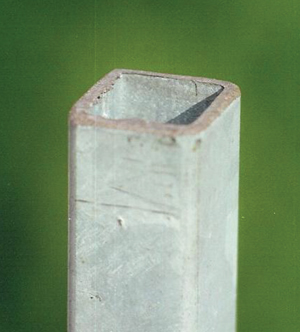

A horgany korróziós tulajdonságainak tárgyalásakor feltétlenül meg kell említeni a fém katódos védőhatását. Ez bevonatok esetében azt jelenti, hogy annak esetleges sérülése esetén a Fe/Zn elektrokémiai cellában – szokásos alkalmazási körülmények között – a cink lesz az oldódó, tehát korrodálódó fém (kevésbé nemes, mint a vas). Gyakorlati példát tekintve úgy magyarázható a jelenség, hogy a védő fémréteg akár 2-3 mm-es sérülésekor a cink korróziós termékei a rés méretétől függően – néhány hét vagy hónap alatt befedik a sérülést úgy, hogy eközben a vas lényegében nem korrodálódik. Erre mutatunk példákat az 1. és 2. képen, ahol egy tűzihorganyzott, 20 × 20 × 2 mm méretű zártszelvény vágási felületének korróziója látható.

Ennek a tulajdonságnak különleges értéke van például a tűzihorganyzott szerkezetek bevonatának kisebb sérüléseinél, de például kihasználják akár föld alatti csővezetékek, tartályok katódos védelménél is.

A fentiekkel összefüggésben beszélünk az ún. kontaktkorrózió jelenségéről, amikor két különböző anyagú fémet úgy építünk össze, hogy azok fémesen érintkeznek, és a fémpárt olyan korróziós közegbe helyezzük, mely nedvességet (elektrolitot) is tartalmaz, továbbá az elektrokémiai korrózió környezeti feltételei adottak. Példaként említhetjük egy kültéri tűzihorganyzott acélszerkezet króm-nikkel (Cr-Ni) acélcsavarokkal történő összeszerelését. Különböző fémek esetén fennáll az elektrokémiai korrózió veszélye. Ennek mértéke, és hogy végül is melyik anyag lesz az erősen korrodálódó fél, függ a környezeti hatásoktól, a két eltérő fém anyagától (elektrokémiai potenciál sorban elfoglalt helyétől), a katód/anód felületek arányaitól. Függ továbbá attól is, hogy melyik fém mennyire hajlamos a passziválódásra. A legfontosabb okok megemlítése után mellékelünk egy táblázatot, mely a különféle fémek egymással történő összeépíthetőségére, továbbá a lehetséges korróziómértékekhez ad reményeink szerint hasznos információkat (2. táblázat).

![2. táblázat. Fémek összeépíthetősége – a kontaktkorrózió lehetőségei [5]](/php_images/2.-tablazat-130812092119-451x757.jpg)

Meg kell jegyeznünk, hogy amennyiben olyan fémeket kell összeépítenünk, melyek között várhatóan intenzív elektrokémiai korrózió játszódik le, a károsodás elkerülése érdekében célszerű őket egymástól – például műanyag bevonattal, festékréteggel vagy más anyaggal – elszigetelni.

Tűzihorganyzott kötőelemek alkalmazása

Tűzihorganyzott acélszerkezetekhez mindig ilyen bevonattal ellátott csavarokat használjunk. Ennek oka az, hogy a galvanikusan horganyzott kötőelemeken kialakított horganyréteg vastagsága (5…15 µm) meg sem közelíti magának az acélszerkezeten képzett bevonatnak a védelmi képességeit. Egy átlagos falvastagságú acélszerkezeten általában 50–150 µm vastag védőbevonat alakul ki. A tűzihorganyzott kötőelemekre vonatkozóan külön európai szabvány írja elő a legkisebb vastagsági értékeket (EN ISO 10684:2004, 8.3 pont), mely minimálisan 50 µm átlagos rétegvastagságot ír elő. Mivel a bevonatképzés 450 °C-on, vagy akár magasabb hőmérsékleten is történhet, ezért a különféle csavarméretekre és szilárdsági osztályokra szigorúan szabályozott horganyzási technológiák vonatkoznak.

A tűzihorganyzott kivitelű csavarok, anyák és alátétek horganybevonata jellemzően matt szürke (3., 4. kép), ami a speciális eljárástechnikáknak köszönhető.

A fentiek miatt ajánljuk már a tervdokumentációkon megadni az ennek megfelelő felületvédelmet.

A tűzihorganyzás gazdaságossága

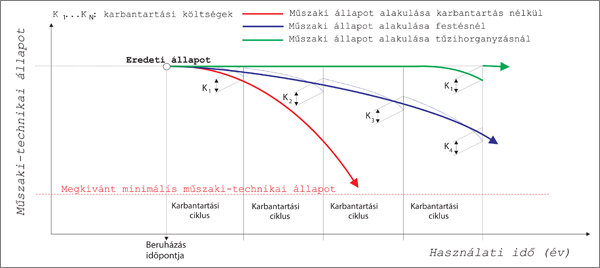

A különféle festékbevonatok legtöbbször 8-10 évenkénti jelentős többletköltséget okozó felújításokat igényelnek. Mint az eddig leírtakból is kiderült, az acélszerkezeteken kialakított tűzihorgany bevonatokkal több évtizedes védelmet lehet elérni úgy, hogy a védelem nem igényel semmiféle karbantartást. Ez nagy előnyt jelent a fenntartóknak, aminek komoly megtakarítás a hozadéka. Egy-egy jövőbeni projekt (sajnos ennek igazán megfelelő magyar szavunk nincsen) teljes élettartamköltségei magukban kell hogy foglalják nemcsak az első korrózióvédelem költségeit, hanem az időközi felújítások kifizetéseit is. Így egy festett acélszerkezet esetében bizony 8-10 éves karbantartási ciklusokkal kell számolni, s ez jelentős költségtényező. Ezek fémbevonatunk esetén lényegesen hosszabb időszakot ölelnek át, az első karbantartás szükségessége legkorábban 25-30 év után jelentkezik, de a gyakorlati tapasztalatok ennél jóval hosszabb időszakot, akár 40-50 évet mutatnak. Az egyes felületvédelmi technológiák összehasonlítása az 5. ábrán látható.

Igen hosszú idő után vagy agresszív korróziós hatásoknál, a tűzihorgany bevonat kb. 30 µm-t elérő elvékonyodása esetén válhat csak szükségessé a fémréteg első fejújítása. Ilyenkor két lehetséges megoldás közül lehet választani. Vagy újrahorganyzással oldjuk meg a szerkezet védelmét (ez természetesen körülményesebb, de lehetséges), vagy pedig az ún. duplex bevonat (horgany + festék) alkalmazásával. Ekkor a még meglevő horganybevonatra egy jó minőségű festékbevonatot vihetünk fel, akár több rétegben is. Ezek az ún. duplex bevonatok jelentik napjainkban – atmoszferikus igénybevételek esetén – az acélok felületvédelmének egyik ma élenjáró technológiáját, ugyanis jelentősen meghosszabbítják a védőbevonat várható élettartamát. Tehát egy „elhasználódott” horganybevonat is még lehetőséget teremt egy további hatékony védelem létrehozásához.

Irodalomjegyzék

[1] G. V. Akimov (1951): Fémek korróziójának elmélete és vizsgálatának módszerei. Nehézipari Könyv- és Folyóiratkiadó Vállalat, Budapest, 155. o.

[2] D. Knotková; K. Kreislová (2005): Trends in corrosion rates and corrosion rate mapping, Assembly EGGA, Praha.

[3] ISO 14713-1: 2009, Zinc coatings: Guidelines and recommendations for the protection against corrosion of iron and steel in structures.

[4] ISO 9223:2012, Corrosion of metals and alloys – Corrosivity of atmospheres – Classification, determination and estimation.

[5] Dr. Hencsei Pál (2004): Kontakt korrózió. Tűzihorganyzás, III. évf. 1. szám, NAGÉV Kft., Hajdúböszörmény.

A lapszám PDF dokumentumként való letöltéséhez kattintson ide!

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.